普段、皆様にご愛用頂いているソリッドステーク。

実は20cm、30cmと40cm、50cmのもので製造方法が異なる部分があるのはご存知でしょうか?

その前に、まずは20cm30cmの製造方法についておさらいしてみます。

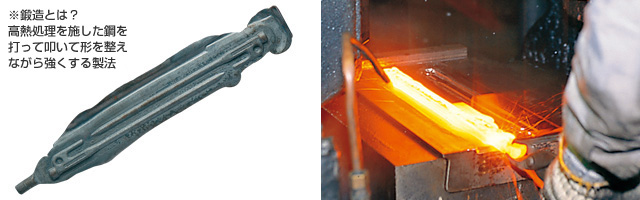

ソリッドステーク20、30の製造方法

①スチールS55C鋼材を高熱処理

棒状の鋼材をベルトに載せて、1,000度以上の炉の中にゆっくり潜らせると、真っ赤になった鋼材が炉から出てきます。

②ハンマープレスで叩く鍛造工程

炉を出た鋼材は、火花と一緒に油圧で動く巨大な"ハンマー"で数回打ち据えて、鉄を鍛えながら成形します。

③トリミング工程

巨大なハンマーで形成したばかりの"ペグの素"からプレス機によってペグになる部分を切り取ります。 鉄が冷めないうちに行わなければならないスピード勝負の作業です。

④黒色電着塗装

トリミング工程の後は、ヘッド部に丸穴を開けて最後に黒色電着塗装を施せば最強ペグの誕生です。

同じ工程でソリッドステーク40、50の生産も可能なのですが、そこで一つの課題が持ち上がりました。

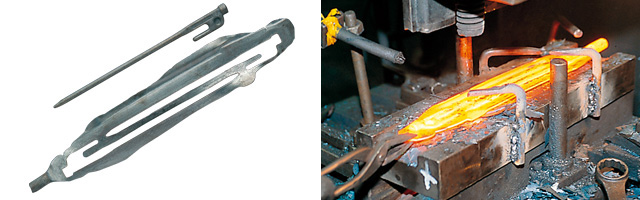

同じ工程でソリッドステーク40、50の生産も可能なのですが、そこで一つの課題が持ち上がりました。ここで右の写真を見てみましょう。(2014年カタログから)

よく見ると、ソリッドステーク40のある部分に継ぎ目のような跡があるのです。

同様に50にもあるのですが、20と30には継ぎ目は見られません。

それではなぜ、ソリッドステーク20、30と40、50では製造方法が異なるのでしょうか?

上述したように、20、30と同じ作り方は物理的に可能です。

リッドステーク40、50を20、30と同じ製法で作る場合の問題点

①鍛造からトリミングの工程で金属の収縮が大きくなるため、バリ残り(型からはみ出た余材)が多くなり品質が下がってしまう。

②型が大きくなってしまい、製造コストが大きく上がる

(型が大きくなれば、型を動かすための機械も大型になりますし、エネルギーも多くかかります。)仮説と検証で生み出されたアイディア

型が大きくなったからといって、簡単に価格に転嫁してしまえば、たくさんペグを用意しておきたいと考えるお客様の要望にお応えできなくなってしまいます。

どうしたら価格に転嫁することなく、また強度を維持しながら生産できるのか、様々な仮説を立て1つの結果を導き出しました。

それは、ヘッドの部位と地中に打ち込むシャフトの部位に分けて製造することでした。

ヘッド部分:特殊な形状であることと、ハンマーの打撃、引き抜きの"こじり"に耐えるために強度が必要であることからヘッド部分については鍛造し、強度をだします。

シャフト部分:40、50cmの形状であれば棒部分が太くなるため鍛造しなくても十分な強度を持っていることが分かりました。

※ソリッドステークの素材強度について

強度の違いを明らかにするために以下の3つについて比較試験を行いました。

強度の違いを明らかにするために以下の3つについて比較試験を行いました。

①φ 8mmのS55C(鍛造前)の棒材

②φ 8mmのS55C(鍛造後)の棒材:30の棒部分

③φ10mmのS55C(鍛造前)の素材:40の棒部分

試験の結果から、ソリッドステークの素材であるS55Cの強度を1とすると、

鍛造したものは約1.4倍の強度になることがわかりました。

また、30の大きさと40の大きさで比較するとその強度は2.4倍になり、

30の鍛造したものよりも強度が高いことがわかりました。

よって同じ力で叩く分には、鍛造する必要がないというのが私たちの出した結論です。

という問題が残りました。

生産を可能にした溶接技術「摩擦溶接」

摩擦溶接とは、スノーピークのおひざ元、燕三条の工場にある特殊な機械を用い、素材同士の摩擦熱によって接合される技術です。

摩擦溶接は接合部の断面すべてが溶接する、周囲を溶接する一般的な溶接工法に比べ格段に強度が増します。

通常溶接と摩擦溶接の断面図(イメージ)

※摩擦溶接の効果については、フィールドで何度も試験を重ね、ハンマーの打撃では破断しないことが実証されています。

1997年の登場以来、技術革新が着々と進み、現在ではこの接合部分はほとんどわからなくなっています。

同じ商品でもサイズや使い方、コストなどを見極め、日々最適な製法をスノーピークは追及しています。

最強ペグ、ソリッドステークの進化はこれからも続きます。

次回はペグハンマーについてのお話です。ご期待ください!