- ホーム

- 品質に、情熱を。

- 第1回 ソリッドステーク

1997年の誕生以来、最強ペグの代名詞として数多くのキャンパーに愛されるソリッドステーク。

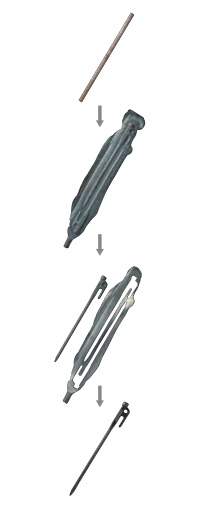

ご存知でしたか? 20cm、30cmと40cm、50cmでは、製造工程が大きく異なることを。

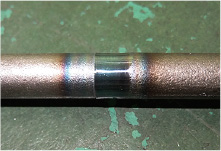

2014年のカタログ製品紹介ページをよく見ると、ソリッドステーク40に継ぎ目のような跡があります。

50にもある跡ですが、20と30にはありません。

実はこれこそ、製造工程がまったく違う証拠なのです。

|

1.高熱処理棒状の鋼材を高熱の炉の中にゆっくり潜らせると、銅材が真っ赤な状態に加熱され、 気温や機械のコンディションを見極めて、 常に一定の仕上がりを保つ微妙な温度調節が求められます。 |

|

2.鍛造炉を出た鋼材は、火花と一緒に油圧で動く巨大なハンマーで数回打ち据えて、 鍛えながら成形します。 1本の鋼材から、ソリッドステーク30が2本つくられます。 |

|

3.トリミング鍛えられた"ペグの素"を、プレス機でペグの形に切り取ります。 鉄が冷めないうちに行わなければならないスピード勝負の作業です。 |

|

4.塗装ヘッド部に丸穴を開け、最後に黒電着塗装を施せば最強ペグの誕生です。 |

物理的には、この工程でソリッドステーク40、50の生産も可能なのですが…

それができない、大きな理由がありました。

1.型が大きすぎて、製造コストが上がってしまう。

型が大きくなれば、型を動かす機械も大型になり、エネルギーも多くかかります。

2.鍛造〜トリミングの工程で金属の収縮が大きくなり、バリ残り(型からはみ出た余材)が増えて品質が下がってしまう。

なんとかして品質を下げず、お求めやすい価格を実現しなければ。

前例のない最強鍛造ペグの誕生に向けて、不可能にも思えた難題への挑戦が私達を鍛え上げました。

かさんだ製造コストを簡単に価格に転嫁することは、

たくさんペグを用意しておきたいと考えるお客様のためにはならない。

どうしたらコストを掛けず、強度を維持しながら生産できるのか、

仮説と検証を幾度も重ねて、ひとつの答にたどりつきました。

その答とは、

ヘッド部分と地中に打ち込むシャフト部分を、2つに分けて製造すること。

1.ヘッド:繰り返されたフィールドでの検証の結果、特殊な形状であることと、

ハンマーの打撃、引き抜きの"こじり"に耐える強度が必要なことから、

ヘッド部分は鍛造により強度を出す必要がある事がわかりました。

2.シャフト:40、50ではシャフト部分が太いため、鍛造しなくても、

ペグとして十分な強度を持たせられる事がわかりました。

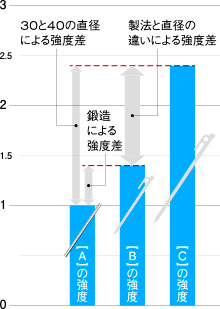

強度の違いを明らかにするために以下の3つについて比較試験を行いました。

【A】.ソリッドステーク30と同じ太さの鍛造していない棒材(φ 8mm)

【B】.ソリッドステーク30鍛造後の棒状部分(φ 8mm)

【C】.ソリッドステーク40の鍛造していない棒状部分(φ 10mm)

試験の結果から、ソリッドステークの素材である【A】の強度を1とすると、

鍛造後は約1.4倍の強度になることがわかりました。

また、【B:鍛造後の30】と【C:鍛造しない40】を比較すると、【C:鍛造しない40】の強度が2.4倍もあることも判明。

打撃や引き抜きなど、ペグを変形させるリスクについて徹底したフィールドテストの結果、

40と50のシャフト部分は鍛造する必要がないという結論に達しました。

次の課題は、コストを上げずに

ヘッドとシャフトを強力接合する技術の実現でした。

スノーピークの地元、燕三条にある特殊な機械を使い、

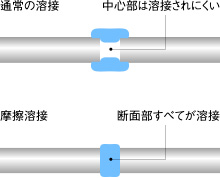

素材同士の摩擦熱で接合する、それが「摩擦溶接」。

その強さには理由があります。

摩擦溶接は接合部の断面すべてが溶接されるため、

周囲だけを溶接する一般的な工法に比べ、格段に強度が増すのです。

自動車部品などでは実績のある工法ですが、

ソリッドステークが誕生するまで、ペグへの応用例はもちろんありませんでした。

様々な工法を検証した結果、「摩擦溶接」こそが最も安定した高い強度を示し、

最強ペグに採用されたのです。

1997年の登場以来、技術革新が着々と進み、

現在では接合部分はほとんどわからなくなっています。

同じ商品でもサイズや使い方、コストなどを徹底的にフィールドで検証し、

最上の製法を追求する。それが価値あるオリジナル製品を造り出すスノーピークのモノづくり。

最強ペグ、ソリッドステークの進化は永遠に終わりません。

次回はペグハンマーについての開発秘話です。ご期待ください!